Garantir que as peças sejam manipuladas e passem pelas etapas da produção com qualidade é uma das principais premissas da automação industrial. Sem esse ritmo constante de trabalho preciso, veloz e contínuo, o uso de robôs no chão de fábrica perderia parte de seu propósito. Pensar o design das peças que serão manipuladas e processadas, pensar suas tolerâncias, suas variações, e fazer uso de equipamentos que possam detectar, corrigir e manter o seu posicionamento etapa após etapa, são elementos cruciais para prover um produto final com qualidade e índices de produtividade elevados, com o mínimo de refugo e de paradas.

A precisão no posicionamento evita que a peça escape, comprometendo o desempenho da automação, que ou irá interromper suas operações ou, no pior caso, prosseguir com o erro, entregando um produto final danificado.

Tal precisão pode ser garantida através do uso de sensores diversos (em especial os sistemas de visão), dispositivos mecânicos (berços e magazines específicos) e pela ação da movimentação robótica que, por meio do princípio de repetibilidade, manipula as peças seguindo sempre as mesmas coordenadas.

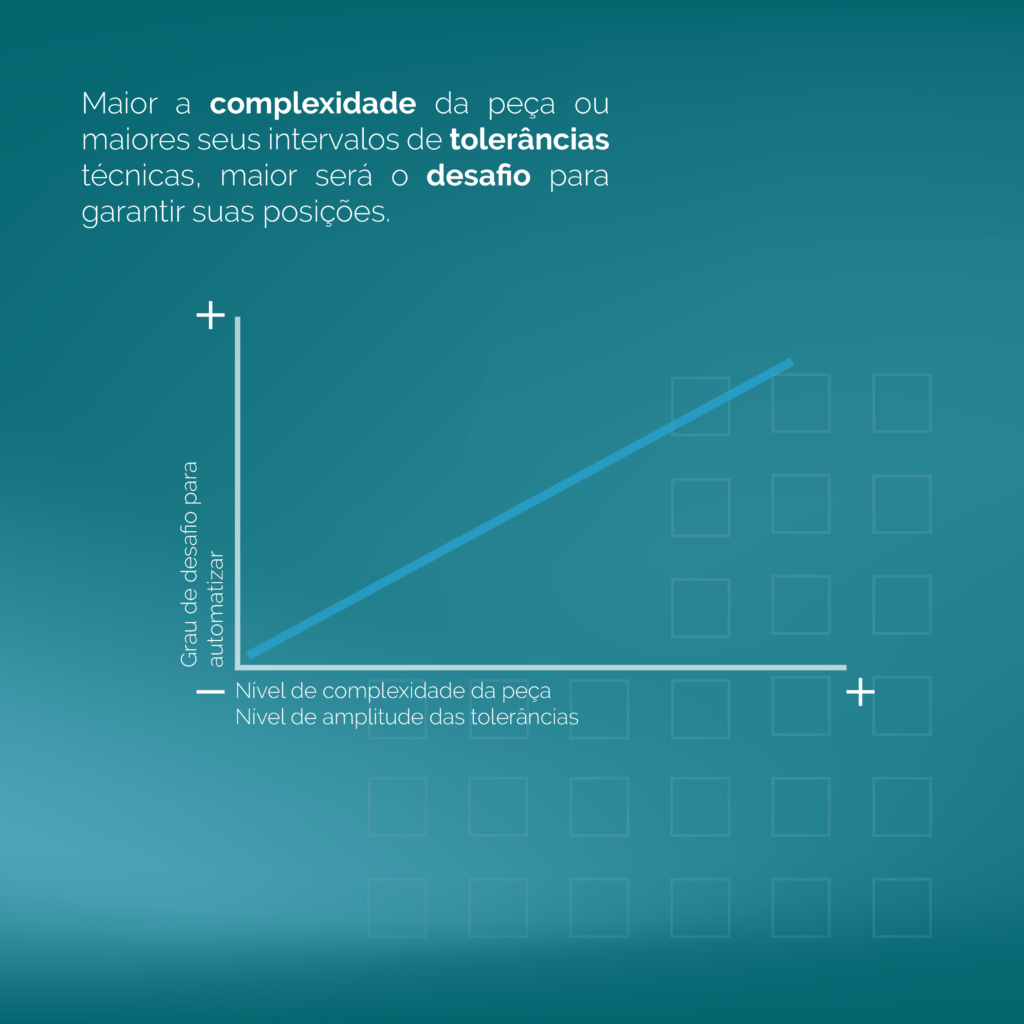

O projeto da peça segue dois fatores que definem a facilidade com a qual ela estará apta aos processos automatizados: seu design e suas tolerâncias técnicas. O fator design pode facilitar ou não o seu posicionamento e, por consequência, encarecer os sistemas de automação do processo. Peças de geometria complexa podem apresentar maiores desafios no sentido de garantir a repetibilidade. O fator das tolerâncias técnicas da peça também dificulta o andamento do processo, caso implique em diferença significante entre uma amostra e outra. O ideal é que o produto seja pensado, desde o momento de sua concepção, para tornar viável a automação dos processos que envolvem sua produção.

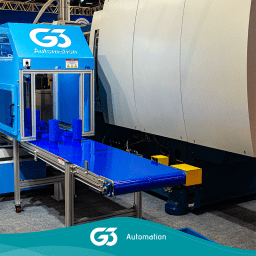

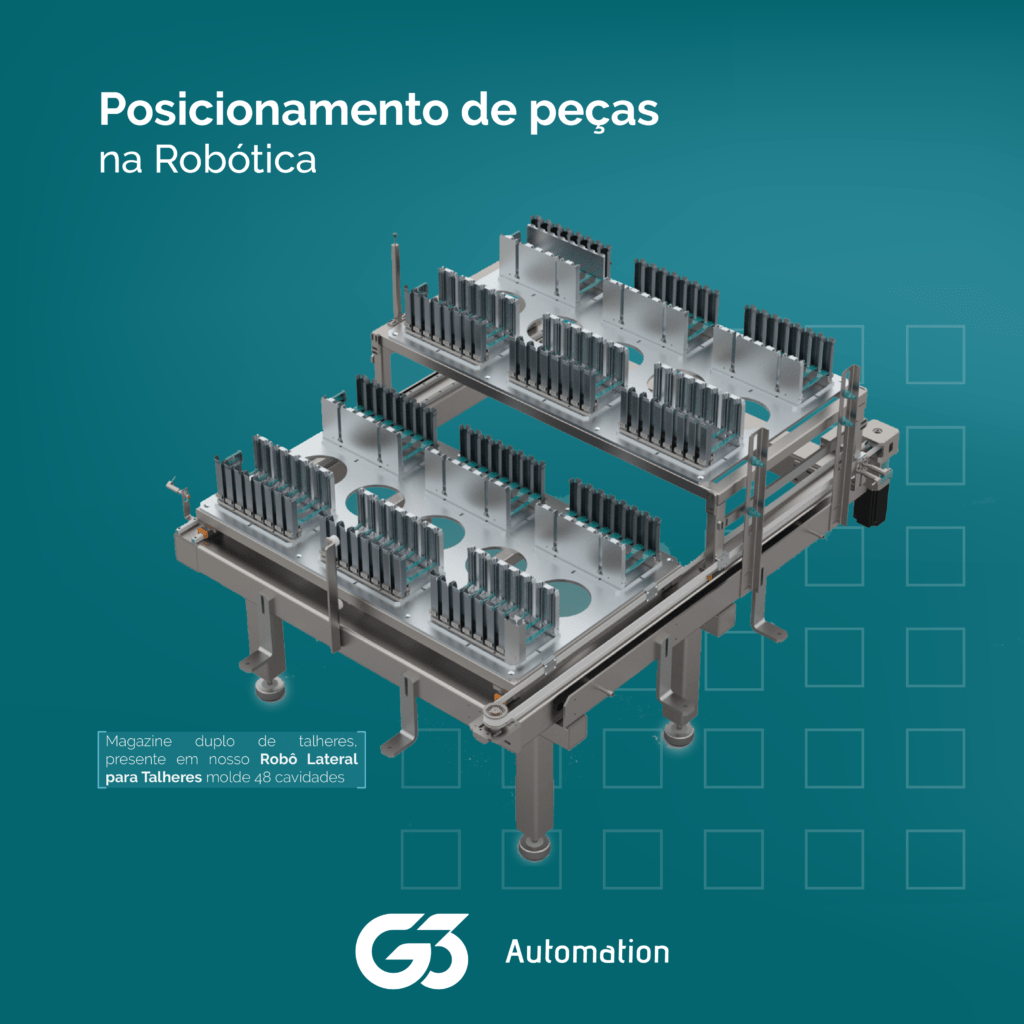

Os robôs G3 Automation são amplamente testados para assegurar a máxima repetibilidade do processo, resultante, por parte do equipamento, do nível de precisão nas movimentações e nos magazines, que localizam e fixam as peças a serem manipuladas. No caso dos projetos para a indústria do plástico (robôs laterais e cartesianos), onde os robôs atuam em conjunto com as injetoras de termoplásticos, a própria localização que o molde oferece, além da qualidade da injeção, contribue substancialmente com a manipulação das peças. Para a linha de robôs laterais de talheres, dois magazines recebem as pilhas de produtos recém-injetados, transferindo-os para uma embaladora flowpack integrada ou esteira, através do robô 6 eixos da automação. Sensores de luz monitoram a presença dos talheres nos magazines, bem como o nível da pilha. No caso dos projetos especiais, de aplicações as mais específicas, o uso de sensores varia com a complexidade das operações, das peças e de suas tolerâncias.

Entre as formas mais eficientes de garantir tanto o posicionamento quanto a fixação dos produtos estão os dispositivos mecânicos, definidos como berços e magazines nos robôs G3 Automation e atuantes nas linhas para in mold label (magazine de labels) e talheres (magazine de talheres), além dos berços vistos em algumas máscaras para manipulação dos produtos, a evitar que os mesmos possam perder posição durante sua movimentação. Sensores integrados com os demais sistemas da automação também são essenciais para detectar se as peças estão realmente bem localizadas. Em casos mais específicos, com variação dos tipos de produtos ou ampla variância de suas dimensões, podem ser aplicados os sistemas de visão, que atuam de forma eficaz para comunicar aos demais componentes as coordenadas de cada unidade.

A G3 Automation estuda e testa com total rigor o produto a ser manipulado e/ou montado por seus robôs, corrigindo potenciais pontos de risco e melhorando continuamente os fatores particulares aos processos do equipamento, entregando soluções de alta performance e máxima produtividade.